Знай город: кабель длиною в жизнь

Томский край по праву можно назвать крупным промышленным центром, ведь в нашем городе работает множество предприятий различных отраслей промышленности. Это и «Сибирская карандашная фабрика», и «Томские мельницы», «Микран». Особое место в томской промышленности занимают заводы, появившиеся во время Великой Отечественной войны на базе эвакуированных из столицы предприятий. Среди таковых «Томский завод светотехники» (бывший ТЭЛЗ), «ТЭМЗ», и, конечно, «Сибкабель». На особенностях производства последнего мы остановимся подробнее в рамках нашей познавательной рубрики «Знай город».

История одного из ведущих производителей кабельной продукции в России началась с эвакуации в Томск после начала войны в 1941 году двух московских заводов — «Москабель» и «Электропровод». Первый эшелон с работниками предприятия прибыл в наш город зимой 1941-го. В течение двух месяцев производственное оборудование было размещено в приспособленных под производственные помещениях Дома науки имени Макушина, электромеханического техникума, строительного института. Первая продукция — обмоточный провод — была выпущена в апреле 1942 года.

Сегодня «Сибкабель» входит в ООО «Холдинг кабельный Альянс», объединяющий кабельные активы «Уральской горно-металлургической компании» (УГМК). Номенклатура выпускаемых изделий насчитывает свыше трех тысяч марок кабелей и проводов. Завод включает в себя пять цехов основного производства. В середине октября предприятие запустило новый цех по производству резиновых смесей. Его основной продукцией станет сырье для изготовления кабельно-проводниковой продукции с резиновой изоляцией и резиновой оболочкой.

Во время нашего знакомства с производством «Сибкабеля» мы побывали в цехе № 3, который специализируется на изготовлении силовых кабелей крупного сечения, кабелей для нефтепогружных насосов, проводов для линий электропередач, а также продукции для РЖД.

Производство имеет замкнутый цикл, то есть алюминиевая или медная катанка, пройдя несколько технологических этапов, превращается в готовое изделие. В данном цехе установлено новое оборудование иностранных производителей, позволяющее выпускать продукцию высокого качества, отмечает заместитель главного технолога предприятия Любовь Шлык.

Начинается технологический процесс изготовления кабельных изделий в цехе с волочения медных или алюминиевых проволок из катанки, которая прошла испытание на входном контроле предприятия и имеет разрешение Отдела технического контроля (ОТК) на использование в производстве. Во время этого процесса катанка протягивается через отверстие — волок — круглой формы, сечение которого меньше сечения заготовочного материала. В результате происходит вытяжка проволоки, то есть площадь проволоки уменьшаются, а длина — увеличивается.

— Для достижения точного диаметра проволоки в процессе волочения, мы используем алмазные волоки из синтетических и натуральных алмазов. Это дорогостоящий инструмент, но благодаря ему медную или алюминиевую катанку диаметром 8,5-9 миллиметров можно проволочить на проволоку необходимого для дальнейшего технологического процесса диаметра. Например, медная проволока диаметром 4,5 миллиметра используется на изготовление кабелей для погружных нефтенасосов. Во время волочения также идет отжиг проволоки — это позволяет сделать ее мягкой, чтобы она имела свои пластические, электрические свойства. Готовая проволока принимается в специальные контейнеры, — рассказывает Любовь Шлык.

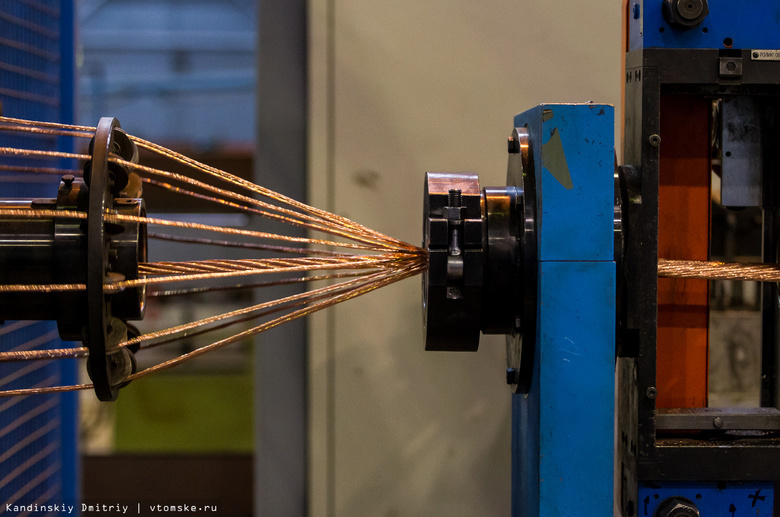

Для изготовления некоторых кабелей, в зависимости от их назначения, токопроводящую жилу (ТПЖ; скрутка проволок, изготовленная из материала с низким электрическим сопротивлением) необходимо скрутить с определенными параметрами, в зависимости от класса скрутки. Скрутка ТПЖ производится на специальном оборудовании, где установлены несколько барабанов с проволокой или, как говорят кабельщики, стренгами, для гибких жил. ТПЖ, в зависимости от требуемого сечения, скручиваются в несколько этапов. Все технологические режимы, подчеркивает Любовь Шлык, разрабатываются технологами, а оператор уже пользуется готовым режимом, заданным на оборудовании.

Далее наступает процесс наложения изоляции на токопроводящую жилу. Изоляционный материал может быть разный, в том числе резина или полимерные материалы. Он накладывается на проволоку или скрученную ТПЖ на специальном оборудовании при высоких температурах. Этот процесс называется экструзия. Экструзионных линий на заводе много и процесс наложения изоляционного слоя на токопроводящую жилу в целом похож, но все же отличается технологическими параметрами, размерами заготовок и используемым материалом.

После наложения изоляции она должна остыть. Первая ванна — горячая, потому что, попадая в холодную ванну некоторые материалы, из которых делают изоляцию, могут дать микротрещины. Далее идут холодные ванны.

Далее идет процесс общей скрутки кабельного изделия и наложения защитной оболочки. На кабели для погружных нефтенасосов накладывают подушку и броню из оцинкованных стальных лент, чтобы защитить изоляцию. Броня на эти кабели накладывается специальным образом — в замок, для защиты изоляции кабелей, так как кабели работают на больших глубинах в нефтяных скважинах и на него воздействует множество агрессивных факторов, в частности, высокая температура, соли, нефть, газ.

— На всех этапах производства заготовка и кабели проходят пооперационные проверки и испытания, а в готовом виде вся кабельно-проводниковая продукция проходит приемосдаточные испытания на подтверждение соответствия требований нормативным документам (ГОСТ или ТУ) на изделие, — подчеркивает заместитель главного технолога.

После знакомства с производством основной продукции мы отправились в новый цех по производству резиновых смесей. На его строительство, приобретение, монтаж, пусконаладочные работы оборудования было затрачено порядка 570 миллионов рублей. Планируется, что после выхода на проектную мощность в феврале 2016 года «Сибкабель» сможет выпускать до шести тысяч тонн резиновых смесей в год. В новом цехе завод сможет изготавливать резины для изоляции высоковольтных кабелей, кабелей для нефтедобычи, провода и кабели для подвижного состава рельсового транспорта в негорючем и огнестойком исполнении.

— Всего здесь изготавливается два типа резины — изоляционная, светло-серого цвета, и шланговая резина, она черного цвета. Эти типы резин, в первую очередь, отличаются своим назначением, — рассказывает заместитель начальника цеха Анатолий Симагин. — У изоляционной резины электрическое сопротивление в десять раз больше, чем у шланговой. Основное назначение изоляционной резины, как уже понятно из названия, — это изоляция для медной или алюминиевой проволоки. Шланговая резина имеет более толстую оболочку, ее используют для защиты кабелей от химических и физических воздействий.

Рецепт изготовления резины может насчитывать до 17 компонентов, в первую очередь, это минеральные наполнители, затем каучуки, синтетический и натуральный, активаторы и ускорители вулканизации, мягчители и стабилизаторы. Вулканизация — это и есть процесс превращения каучука в резину — вещества более прочного и твердого, чем каучук и не подверженного, как каучук, легкому растворению в органических растворителях.

Активные наполнители — технический углерод — и инертные наполнители — мел, каолин, антипирены — из конусообразных емкостей поступают непосредственно на производство резины в резиносмеситель в определенных количествах. Система засыпки материалов в бункеры предусматривает систему штрих-кодирования: без считывания кода крышка накопителя не откроется.

— Отдельно проходит навеска мелких ингредиентов — антиоксидантов, красителей, ускорителей вулканизации, стабилизаторов. Оборудование, согласно заданной технологии и программе, формирует небольшие мешочки со смесью из разных компонентов, которые получают индивидуальный штрих-код. Перед началом основного процесса оператор при помощи сканера считывает код и резиносмеситель приходит в движение. Все ингредиенты отправляются на оборудование в упаковке, она расплавляется при ста градусах и не влияет на качество резины, — уверяет специалист.

Путей подачи материалов в резиносмеситель два: с конвейера и по трубам. К разным видам каучука и мешочкам со смесью, которые попадают в машину с конвейера, из бункеров по трубам подается предварительно взвешенный мел, каолин и другие сыпучие смеси согласно рецепту. Благодаря вращениям роторов резина начинает перемешиваться: роторы как бы втирают компоненты в резину. Оператор может отслеживать весь процесс на специальном мониторе.

— Процесс изготовления резины сопровождается большим тепловыделением, чем больше механического воздействия на резину оказывается, тем больше тепла выделяется. Чтобы его снять, в цехе смонтирована специальная система охлаждения. Без этого процесс изготовления резины вообще не мыслим, — подчеркивает Анатолий Симагин.

Готовая смесь через воронку попадает на экструдер, работающий по принципу мясорубки. Из экструдера она выходит, имея температуру порядка ста градусов. Оператор вручную перекладывает почти готовый продукт на транспортерную ленту. Когда резина начинает остывать, она может слипнуться. Чтобы этого не происходило, используют специальный мыльный раствор, через который проходит «лента» резины.

Во время прохождения уже готовой резиновой «ленты» через линию охлаждения, оператор также отслеживает все параметры процесса — давление, температуру и так далее. В оборудовании установлены датчики, позволяющие оператору следить за показателями изделия в режиме реального времени.

После охлаждения резина с транспортерной ленты поступает на автоматическую укладку в специальный поддон. Этот процесс также автоматизирован, оператору требуется только менять емкости для материала. В целом весь процесс изготовления изоляционной резины занимает около часа.

Готовые резиновые смеси проходят контроль качества и поступают на склад. Оттуда они будут доставлены в цеха «Сибкабеля», где из резиновой смеси получат изоляционный или шланговый материал — защитную оболочку для кабеля.

Другие материалы рубрики читайте по ссылке.